القسم 13 من المعيار IEC 60317 هو قاعدة مهمة توجه إنتاج الأسلاك المغناطيسية المتخصصة. شركة شينزو كيبل تتبع هذه القاعدة بدقة، مما يضمن جودة طبقات الطلاء الخاصة بالأسلاك لديها. سيناقش هذا النص ما هو القسم 13 من المعيار IEC 60317، ولماذا تعتبر اختبارات التصاق الطلاء أمرًا حاسمًا، وكيف يتم إنتاج هذه الطبقات للأسلاك المغناطيسية، وأسلوب الاختبار، وكيف يعتبر ذلك خطوة نحو تحسين جودة طبقات الطلاء على الأسلاك.

IEC - اللجنة الدولية للهندسة الكهربائية هي جمعية معايير عالمية للأجهزة والمنتجات الكهربائية. في الواقع، واحدة من القواعد التي لديهم هي IEC 60317 الجزء 13، والتي تتعلق بتماسك الطلاء على السلك بحيث لا ينسلخ بسهولة كبيرة. السلك مغطى بنوع خاص من الطلاء (الإيناميل). هذا يجعل السلك أقوى ويساهم في خصائصه الوقائية. يتم تسخينه حتى يجف ويتمسك بالسلك بشكل محكم، مما يجعل الإيناميل يلتصق. هذه القاعدة الخاصة تضمن أن طبقة الإيناميل تلتصق بشكل صحيح بالسلك لأن وظيفته المقصودة تعتمد عليه.

نقوم أيضًا بإجراء فحوصات طلاء التصاق لرؤية مدى تمسك المينا بالسلك. بالإضافة إلى ذلك، تستخدم شركة شنتشو كابل هذا الاختبار للتأكد من أن طبقة المينا جيدة ولا تسقط. إذا لم تتصلب طبقة المينا بشكل صحيح، فقد تتقشر، وبالتالي يفشل السلك. وهذا في النهاية مشكلة بالنسبة للأجهزة التي تستخدم هذا السلك. لذلك فإن اختبار الالتصاق مهم للغاية! هذا يمكّن السلك من العمل بشكل صحيح وعدم إحداث أي مشاكل.

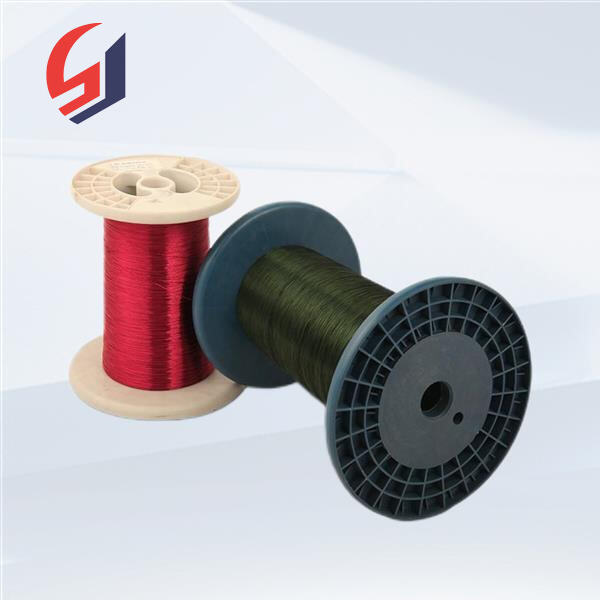

السلك المغناطيسي هو نوع معين من الأسلاك الذي يستخدم في الأجهزة الأساسية مثل المحركات والمحولات. لذا، من أجل عمل هذه الأجهزة، فهي تحتاج إلى طبقات مينا مقاومة ودurable على السلك المغناطيسي. يضمن جزء 13 من معيار IEC 60317 أن السلك المغناطيسي يتمتع بطلاء مينا عالي الجودة. وبهذا يمكن للشركة أن تضمن أن طبقات المينا الخاصة بالسلك المغناطيسي لديها نفس الجودة مثل المنتجات المصنعة في دول أخرى، وبالتالي تقديم منتجات مضمونة لعملائها!

إجراءات اختبار IEC 60317 الجزء 13: IEC 60317 الجزء 13 هي سلسلة من الاختبارات التي تُجرى لتحديد جودة طبقة المينا على السلك. يتم تسخين السلك إلى درجة حرارة معينة. بعد ذلك، يحاول الفاحصون إزالة طبقة المينا لقياس تماسكها مع السلك. قد يتطلب هذا اللون البنفسجي أكثر من مجرد قليل من العناية لضمان التصاق الطبقات بشكل جيد. إذا انفصل بسهولة كبيرة، فهذا يعني أنهم بحاجة للعمل على الطبقة. هذه الاختبارات الشاملة تساعد في التأكد من أن السلك آمن وفعال للاستخدام.

هذا يساعد في جعل طبقات الأسلاك أقوى وأفضل، وهو يدخل ضمن نطاق IEC 60317 الجزء 13. أن يكون طلاء المينا متماسكًا هو ما يسمح للسلك بالاستمرار لفترة أطول وأن يكون أكثر فعالية. هذه القاعدة التي تستغرق ثلاثين ثانية معروفة باسم كابل شنتشو، مما يضمن أن طبقات الأسلاك ذات جودة عالية جدًا. ليس سلكهم متينًا فقط، ولكنه يعمل أيضًا لفترة طويلة دون مشاكل.

تكنولوجيا الإنتاج الحديثة وإجراءات السيطرة الصارمة على الجودة في مصانع سلك المينا الخاصة بنا تمكننا من تقديم المنتجات بسرعة في جميع أنحاء العالم. من خلال التعاون الوثيق مع شركائنا اللوجستيين حول العالم، نحن قادرون على تقديم حلول لوجستية مخصصة لتلبية احتياجات العملاء المختلفين. يتكون شبكة التسليم العالمية لدينا من الموانئ الرئيسية لضمان وصول المنتجات إلى وجهتها بسرعة وأمان. فريق المبيعات الخاص بنا يقدم أيضًا خدمات تتبع عبر الإنترنت تبقي عملائنا على اطلاع بحالة شحناتهم، مما يزيد من شفافية سلسلة التوريد.

الجودة العالية لسلك النحاس المطلي بالمينا تُعتبر ذات أهمية قصوى. يمر المصنع بعدد كبير من مراحل فحص الجودة لضمان أن المنتجات تتوافق مع المعايير الدولية ومتطلبات العملاء. (1) التحكم في المواد الخام: من النحاس البحت إلى طلاء العزل عالي الجودة، يتم فحص المواد الخام بشكل صارم لضمان استقرارها. (2) المراقبة الكاملة للعملية: من سحب الأسلاك إلى الطلاء بالمينا، تخضع كل مرحلة من مراحل الإنتاج لاختبارات صارمة مثل قوة الشد والأداء الكهربائي واختبارات تحمل الجهد لضمان موثوقية المنتج. (3) التصديق الكامل: عادةً ما تكون المصانع ذات الجودة قادرة على الحصول على شهادة نظام إدارة الجودة ISO 9001 وكذلك شهادة السلامة UL وشهادة SGS لزيادة ثقة العملاء.

يمكن لمصنع الأسلاك المطلية لدينا تخصيص المنتجات وفقًا للمتطلبات الخاصة للعملاء، كما يمكنه أيضًا تقديم دعم مكثف بعد البيع. متعدد المواصفات: يمكن لمصنعنا إنتاج كابلات مغلفة بمواصفات مختلفة تشمل أقطار الأسلاك، سماكات الطلاء المينا، درجات الحرارة، والتقييمات العازلة.

يمكن لمصانع الأسلاك النحاسية المغلفة إنتاج منتجات عالية الجودة بسعر أقل بسبب قدرتها على الإنتاج بكميات كبيرة. (1) الإنتاج الضخم: يمكن للمصنع الاستجابة بسرعة لاحتياجات الطلبات الكبيرة مع ضمان توقيت التسليم في الوقت المناسب. (2) تقليل التكلفة. من خلال تحسين عملية الإنتاج والمعدات، يمكن للمصنع تقليل الهدر، زيادة الإنتاج، وخفض النفقات لكل وحدة مما يسمح للعملاء بالمنافسة بشكل أكبر في أسعارهم.